Как устроен дизельный двигатель

Современные промышленные двигатели, работающие на дизельном топливе, отличаются высокой надежностью, производительностью и экономичностью. Их эффективно применяют во многих популярных легковых автомобилях, а также внедряют на грузовые и тяжелые ТС с высокой проходимостью, предназначенных для эксплуатации в экстремальных условиях. Отличительные особенности дизельных ДВС

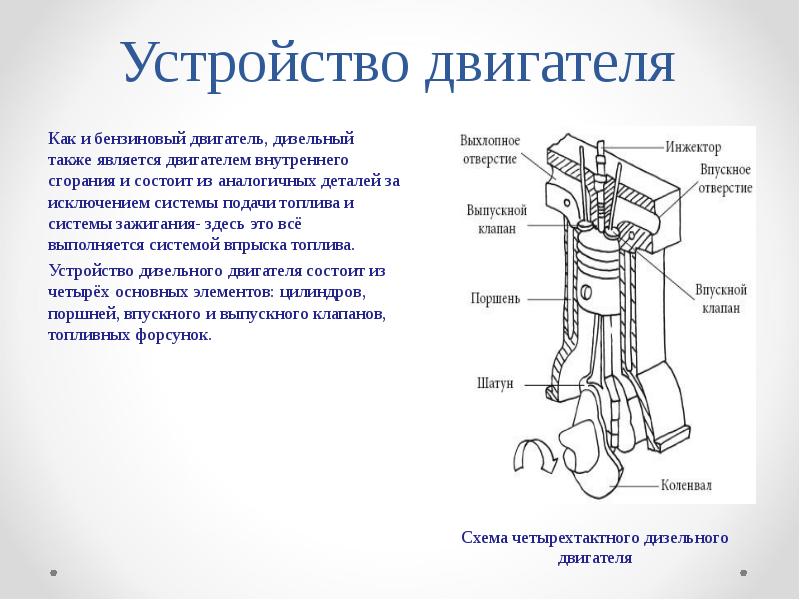

По своей конструкции дизельный ДВС мало чем отличается от более привычного бензинового – те же шатуны, поршни и цилиндры. Однако если вникнуть в суть вопроса более детально, то сразу же становится понятно, что дизельные модели имеют принципиальные отличия. Главное же из них – разный способ формирования и воспламенения топливно-воздушной смеси. К примеру, в инжекторных и карбюраторных ДВС, получаемая смесь воспламеняется в цилиндрах за счет искрового разряда. В дизельных агрегатах подача воздуха и топлива происходит раздельно, а рабочий процесс развивается следующим образом:

Благодаря подобной организации рабочего процесса, дизельный двигатель может работать на более дешевом топливе и низкокачественных смесях, благодаря чему обеспечивается высокая экономичность. Показатель КПД у дизельных ДВС составляет порядка 30-45%, у бензиновых 20-35%. Меньшая мощность, повышенная шумность и вибрация при эксплуатации, трудность холодного запуска – наиболее явные минусы дизельных моторов. Однако и эти недостатки обычно касаются только автомобилей старого типа, в новых ТС такие проблемы в большей степени решены за счет внедрения современных технологий. КонструкцияСтепень сжатия у дизеля намного выше чем у бензинового ДВС (19-24 единиц против 9-11), поэтому конструкционно заложено, что клапанные детали и другие узлы заметно усилены. Этим объясняются большие габариты и удельный вес дизельного двигателя. Форма днища поршней определяется типом камеры сгорания, в связи с чем можно достаточно просто определить, какому конкретно двигателю принадлежит определенный поршень. По причине того, что топливно-воздушная смесь самовоспламеняется, то в таких ДВС конструкционно не предусмотрена система зажигания. В конструкцию ДВС заложены свечи накаливания, однако они предназначены не для воспламенения дизельного топлива, а для подогрева воздуха (особенно актуально при холодном запуске) в камере сгорания. Стоит заметить, что экологические и технические показатели транспортного средства (ТС), напрямую зависят от типа камеры сгорания и системы впрыскивания топлива. Камера сгоранияОт ее формы напрямую зависит процесс образования рабочей смеси, поэтому форма камеры напрямую влияет на шумность и мощность агрегата. Подразделяют камеры на 2 основных типа:

Еще несколько лет назад, раздельные камеры сгорания занимали лидирующие позиции на рынке машиностроения. В таких системах впрыск топлива производится в камеру сгорания, расположенной в головке блока цилиндров. Несмотря на то, что такая система ранее имела широкое распространение на рынке автомобилестроения, сейчас она практически не используется. А все потому, что у такой системы есть явные недостатки: ухудшаются пусковые качества и увеличивается расход топлива. До недавнего времени, нераздельные камеры сгорания устанавливались исключительно на грузовых ТС, ведь такой тип камеры имел явные недостатки в виде сильной вибрации и повышенной шумности в процессе работы. В современных моделях ДВС эта проблема была решена благодаря внедрению ЭСУ дозирования топлива. Сейчас дизельные моторы выпускаются исключительно с нераздельной камерой сгорания. Топливная система дизельного ДВССистема топливоподачи – узел, оказывающий значительное влияние на показатели эффективности ДВС. Главная функция – очистка и подача определенного объема топлива, под нужным давлением и в определенный момент. Главные конструкционные элементы:

Топливоподкачивающий насос закачивает с помощью шлангов дизтоплива из бака, поступая через фильтр проходит фильтрацию, после чего ТНВД и форсунки впрыскивают горючее в цилиндры. ТНВД бывает двух типов: распределительный и рядный многоплунжерный. Сегодня в автомобилестроении применяются в основном распределительные ТНВД, которые отвечают международным требованиям, касательно выхлопных газов, а также позволяют создавать более высокое давление внутри камеры сгорания. ФорсункиУстанавливается этот конструкционный элемент системы в головку блока цилиндров (для каждого в отдельности). В действие приводится от кулачка распределительного вала с помощью толкателя. За дозировку подачи топлива отвечает ЭБУ. Насос-форсунка способна создавать высокое давление до 2200 бар. Важно заметить, что форсунки обладают способностью работать в многоимпульсном режиме (осуществлять 2-4 впрыска за 1 цикл). Главный недостаток насос-форсунок – высокая стоимость данной технологии и зависимость впрыска топлива от количества оборотов ДВС. Common RailСистема питания, которая эффективно применяется на дизельных ДВС начиная с конца прошлого столетия. Common Rail – это метод впрыска дизельного топлива под высоким давлением. При этом впрыск не зависит от нагрузки и частоты вращения двигателя. Состоит из:

Главное же отличие Common Rail заключается в том, что ТНВД выполняет не только функцию нагнетания давления, но еще и предназначен для регулировки момента впрыска и цикловой подачи топлива. ТурбодизельТурбонаддув предназначен для повышения мощности и гибкости работы. Устройство создает дополнительный объем воздуха, благодаря чему и возрастает мощность ДВС. При этом давление выхлопных газов у ДВС, работающих на дизеле в среднем в 2 раза выше, чем у бензиновых моделей моторов. А благодаря тому, что в дизельном двигателе конструкционно не предусмотрены заслонки, такое решение позволяет без применения сложной схемы управления обеспечить эффективное наполнение цилиндров независимо от уровня оборотов ДВС. Сейчас на многих транспортных средствах устанавливается интеркулер – промежуточный охладитель наддуваемого воздуха турбонаддувом, с помощью которого удается увеличить мощность на 15-20%. Благодаря турбонаддуву удается обеспечить одинаковую мощность с атмосферным двигателем при меньшем рабочем объем, а это значит, что производителю удается снизить номинальную массу двигателя. Также турбонаддув является и элементом повышения «высотности» ДВС, что очень актуально для высокогорных районов. Если говорить простыми словами, то в высокогорье для атмосферного дизеля будет существовать недостаток воздуха, поэтому наддув позволяет уменьшить потерю мощности, оптимизируя рабочий процесс и сгорание топлива. Несмотря на явные преимущества тубродвигателей, такой мотор имеет и определенные недостатки, которые связаны в основном со сроком эксплуатации турбокомпрессора. Ресурс турбокомпрессора заметно ниже, чем ресурс двигателя автомобиля. Также этот конструкционный элемент системы нуждается в должном уходе и предъявляет жесткие требования к используемому моторному маслу. Важно заметить, что неисправный турбокомпрессор может вывести из строя сам ДВС, поэтому владельцам турбированных ДВС нужно постоянно следить за техническим состоянием узла, а при любых подозрениях на неисправность проводить ТО. | |